隨著人們審美要求的提高,追求塗料的高度(dù)美感已(yǐ)成為一種趨勢。金屬感或珠(zhū)光效果的(de)粉末塗料能展現一種從水晶般金屬光澤到絲緞般珍珠(zhū)明亮的豪華裝飾效果,因而廣泛於家具飾品,運動器材和汽車等的噴(pēn)塗。

這種裝飾性粉末有別於純環氧、純聚酯、丙烯酸類等(děng)功能性粉末塗(tú)料,雖然可賦予底材一定的保護性,但塗膜(mó)耐候性、防腐(fǔ)蝕性(xìng)和耐熱性等不如(rú)專用的功能性粉末(mò)。

2、金屬(shǔ)粉顏料和珠光顏料的種(zhǒng)類與特(tè)性

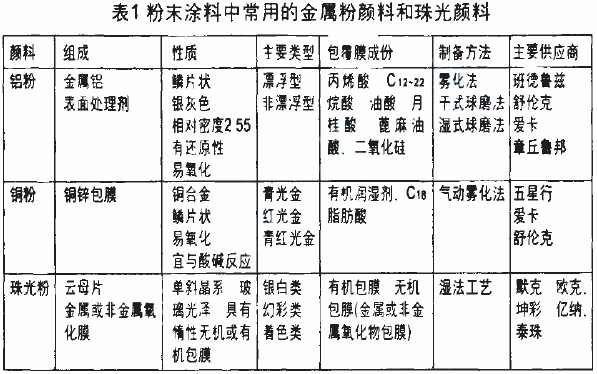

用於粉末塗料的金(jīn)屬粉顏料和珠光顏料通常為鱗片狀粒子,市售產品(pǐn)的粒徑D50為3~75μm,包(bāo)括鋁粉(俗(sú)稱銀粉)、銅粉(稱為金粉)、鋅粉、鎳粉(fěn)、不鏽鋼粉,以(yǐ)及(jí)表麵包覆於氧化物的無機(jī)雲(yún)母片粉(俗稱珠光粉)。

粉末塗料中鋁粉(fěn)用量最大,其次是銅金粉和珠光粉、鋅粉、不鏽鋼粉常在防腐塗料(liào)中使用。這類顏料因其特性不同而在粉體塗料中所扮演的角色也不同(見表1)。

3、金屬粉顏(yán)料和珠光顏料的應用

3.1 鋁顏料

鋁粉顏料是目(mù)前工業應用最(zuì)為普遍的一種片狀效應顏料,分為浮型和非浮型兩大類非(fēi)浮型鋁粉占據(jù)絕大部分市場份額超過80%;

非浮型鋁粉包括粒徑較大帶(dài)有水晶光澤的品種和粒徑較細呈絲緞光澤的(de)品種(zhǒng)因表麵經過有機物色膜具有良好的顏料潤濕性,在粉末(mò)塗層中分(fèn)布均勻。

浮型鉛粉大多數排列在塗膜表麵呈現明(míng)亮甚至(zhì)有鍍(dù)鉻效果的塗膜外觀,遮蓋力優異,金(jīn)屬鋁粉在粉末塗料或塗膜表麵(miàn)呈現的特性如下。

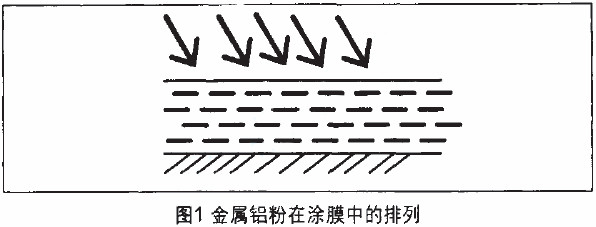

3.1.1 遮蓋和屏蔽作用

鋁粉呈鱗片狀、基片的徑/厚比約為(40:1)~(100:1)粒子在塗膜中呈多層平行排列形成連續的多道鋁粉層遮蓋了底材,對入射光(guāng)產生反射,各層鋁粉之間的孔隙互相交錯,切斷了塗膜的毛細孔和外界(jiè)水分的通路,使水汽進入塗(tú)膜到達底材(cái)變得很困難(圖1)。

3.1.2 光(guāng)學特征

鋁粉是由光澤高顏(yán)色淺、純度高的金屬鋁(lǚ)製成的,經過特定工藝加工使鋁粒子表麵光滑平整對波長為280~400nm的(de)可見光、紅外光、紫外(wài)光的反射率達60%~90%,呈銀白光亮的(de)外觀。

3.1.3 “隨角異色”效應(yīng)

鋁粉具有金屬光澤和平行於被塗物表(biǎo)麵排列的特(tè)性在透明或遮蓋力較差的(de)塗料體係中鋁粒子的光澤度(dù)和顏色深淺隨(suí)入射角和觀測角的變化而產生光和色的變化通常稱之為“雙色效應”或“幹(gàn)涉效應”,當然鋁粉的良好平(píng)行定向排列是產生該光學效(xiào)應的前提。

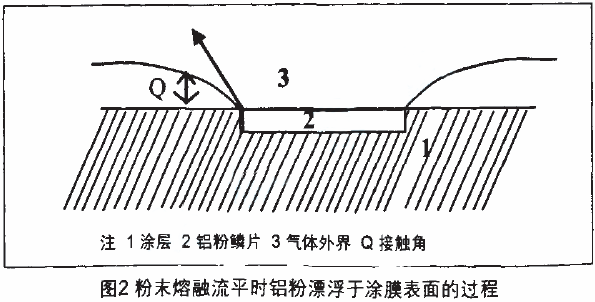

3.1.4 漂浮性

生產過程中鱗片狀的鋁粉表麵采(cǎi)用高(gāo)級脂肪酸包膜處(chù)理(lǐ),鋁粉表麵的脂肪酸有兩個吸附層外(wài)層脂肪酸的親油(yóu)基與內層脂肪酸的親油基相連結而(ér)使羧基向外,故鋁粉中脂肪酸包膜後為疏油型粉末熔融流平時鋁粒在(zài)“貝納德渦(wō)流”作用下向塗膜表麵遷移,使鋁粉浮在塗層表麵(圖2)。

當鋁粉表層沒有脂肪酸(或其他(tā)有機物)包膜時鋁(lǚ)粉的漂浮力較小難以遷移至塗膜表麵影響鋁粉(fěn)漂浮(fú)能力的因素還有脂肪酸(suān)種類,鋁粉鱗片的徑/厚比,鋁粉加(jiā)工工藝和溫度鋁粉的粒徑等。

非浮型鋁粉表麵處理工藝(yì)是(shì)選用不(bú)飽和脂肪酸包膜或(huò)改變鋁粉(fěn)研磨(mó)溫度,使鋁粒子與包覆膜的整體比重增大.呈現(xiàn)出疏油特性。

3.2 銅金粉

普通的銅金粉是一種浮型片狀顏料,由一定比例(lì)的銅、鋅和鋁合金經熔煉、球磨(mó)分級製成所需要的產品,銅含量不(bú)同所(suǒ)製成(chéng)的銅金粉色相會有差異。

如青金、紅金、古銅金等係列(liè)產(chǎn)品銅金粉粒(lì)徑(jìng)越粗,金屬感越強,遮蓋(gài)力較差。在(zài)塗(tú)料配方(fāng)中的(de)用(yòng)量較多,相反粒徑越小,金屬感越弱,色澤也越柔和,遮蓋(gài)力增強。

粉末塗料配方設計師可根據客戶要求選用(yòng)不同粒徑和(hé)色相的(de)銅金粉品種。

銅(tóng)金粉粒子表麵可包覆一層有機材料,以降(jiàng)低銅(tóng)金粉的密(mì)度,並(bìng)增加其(qí)表麵張力,提高耐溫性,不同種類的銅金粉在不同氣(qì)候及化學環境中可能發生變色,使塗膜光澤降低。

3.3 珠光顏料(liào)

珠光顏料具有珍珠光澤,是在雲母基材表麵包覆二氧化鈦等材料。包膜顏料對(duì)光產生(shēng)多重反射和透射使之呈現珠光效果。

包膜金屬氧化物材料(liào)不同,所產生的幹涉光效果也(yě)就不同,呈現的珠光色澤變化很大甚至產生“色轉移效應”。

目前珠光顏料的(de)色相分為銀白、幻彩和著色類,珠光顏料經過表麵化學改性和包膜改性,適應所有天然和合成樹脂體係,也適用(yòng)於熱固性和熱塑性粉末(mò)塗料(liào)。

4、效應粉末塗料的(de)製備方(fāng)法

效應(yīng)顏料(liào)賦予粉末塗料獨(dú)特而炫目的視覺效果,適(shì)用於各(gè)種樹脂體係。效應粉末塗料的製備方法主要有以下三種。

4.1 熔融擠出法(fǎ)

常規的粉末塗料生產方法是(shì)將配方中的所(suǒ)有原材料混合擠出粉碎過篩,而大多數的片狀效應顏料(liào)在(zài)加工過程中往往因螺杆的高(gāo)剪切力作(zuò)用而被破壞。

效應顏(yán)料的片狀結構在高速(sù)粉(fěn)碎過程中將嚴重受損導致顏料定向性差,粉(fěn)末塗料的金屬效果或珠光效果降低。目前隻有金屬錘(chuí)紋粉可以通過熔融擠出的加工方法得以實現。

愛卡公司開發出一種可以(yǐ)直接(jiē)擠出(內擠)的無塵金(jīn)屬粉顏料Powdersafe係列產品。采用熔融擠出工藝(yì)用其製備粉末塗料非常方便,而常用的後(hòu)混(hún)工藝和邦(bāng)定工藝均需要額(é)外(wài)的加(jiā)工步驟(zhòu)。

另外熔融擠出的金屬粉末塗料在塗裝和過噴粉回(huí)收過程中沒有金屬顏(yán)料分離現象(xiàng),這種顏料的不足之處是(shì)用量大,成本高,無法得(dé)到完全遮(zhē)蓋且具細膩效果的塗膜。Powdersafe的粒徑(jìng)範圍是D5015~60μm。

4.2 幹混法

即將處於“幹燥”狀態(tài)的效應顏料加入已經(jīng)磨細的(de)粉末塗料底粉中,常用的後(hòu)混設備為“V”形罐或(huò)錐形罐(guàn)存(cún)在的弊端是混(hún)合效果與底粉的密度和性能,粒徑以及粒子形狀有關,在塗裝及過噴粉回收時易出現(xiàn)金屬(shǔ)粉與底粉分離的現象,使用穩定性(xìng)差。

4.3 邦定法

即將片狀金屬顏料或珠光顏料在一定的溫度下粘結到底粉顆粒表(biǎo)麵,邦定(dìng)機在惰性氣(qì)體N2保護下使底粉和效應顏料流化懸浮,攪拌(bàn)槳與物料顆粒之間以及物料顆粒(lì)相互間的運動(dòng)速度不同產生摩擦熱能,使物料溫度升高,底粉(fěn)軟(ruǎn)化而將顏料(liào)粘(zhān)結其上。

邦定金屬粉末(mò)具有效應顏料,用量少,不易發生效應(yīng)顏料與底粉的分離,回收利用方便,但邦定粘結工(gōng)藝對底粉(fěn)的軟化點,邦定溫度、邦定時間的控製非常嚴格,邦定效果與設備設計和工藝操作也有著密切關係。

5、工藝控製要點(diǎn)

5.1 效應顏料與著色顏料的選擇

製備(bèi)效應粉末塗料時,餘膜的遮蓋(gài)力取決於金屬粉顏料(liào),而不是著色顏料,應當選用著色力差或透明的顏料與金(jīn)屬粉顏料配用,不用或(huò)少用遮蓋力(lì)強的顏(yán)料。

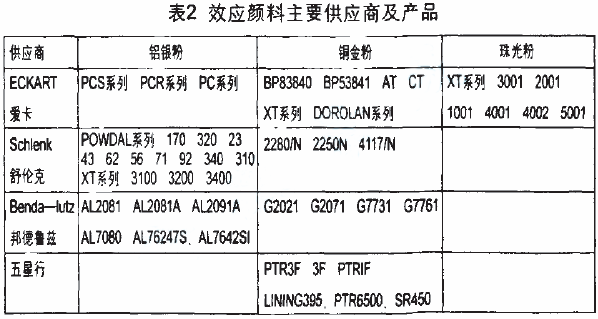

應當根據需要選擇適合室(shì)外粉末和室內粉末用的效應顏料,效應顏(yán)料(liào)部分供應商及產品見表2。

5.2 樹脂的選擇

效應顏料大多經過表麵包膜處理(如脂肪酸金屬和非金屬氧化物等(děng)),效應顏(yán)料的定向性與樹(shù)脂體係的反應活性單體結構等有很大關係。

目(mù)前粉末塗料以(yǐ)環氧,聚醋混合型居多室外純聚(jù)酯金屬粉也(yě)逐漸得到開發應用,選用聚酯是關鍵,不同廠家的聚酯同比例配方,塗膜外觀呈現的金屬感和性能有(yǒu)所不同。

粉末塗料所用的樹脂均為高分子聚合物,樹脂的玻璃化問題Tg,分子量(liàng)和分子量分布等指標對樹脂性能影響很大,在不影響塗(tú)料熔融水平流動性(xìng)的前提下,分子量稍大的樹脂更有(yǒu)利於金屬顏料的定向。

5.3 顏料及(jí)助(zhù)劑的選用

粉末塗料用填料主要為(wéi)硫酸鋇、碳酸鈣、矽(guī)微粉(fěn)、高嶺土、滑石粉、雲母粉(fěn)等,粒徑2~10μm,使用(yòng)填(tián)料時關鍵要控製好粒徑分布,大顆粒(D50 ≥10μm)對塗膜延展性(xìng)的負麵影響大於小顆粒。

隨著塗料技術研究與(yǔ)原材料(liào)應用技術的提高(gāo),納米填料和表麵包膜填(tián)料逐漸引入粉末塗料。

製備效應(yīng)粉末塗料時助劑的應用也非常(cháng)重要,例(lì)如製造閃爍光亮的塗膜,流平劑用量可稍多一些(調(diào)節(jiē)體係流(liú)動性),控製體係膠化時間為2.5~6min,用以保證片狀顏料調整至最有效的閃光角度。

定(dìng)向排列劑,疏水氣相二氧(yǎng)化矽等的應用有助於特殊光學效果的實(shí)現。為了增加塗膜表麵的耐劃傷性和抗汙性,還可選用(yòng)相應的蠟粉,通過內劑或外混達到目的。

5.4 底粉(fěn)粒(lì)徑的控(kòng)製(zhì)

不論是“幹混法”還是“粘結法”(邦定工藝),底(dǐ)粉粒子(zǐ)的帶電性,表觀比重,平(píng)均粒徑,粒子(zǐ)形狀以及超細粉(D10≤10μm)含量對後段工藝均有影響。

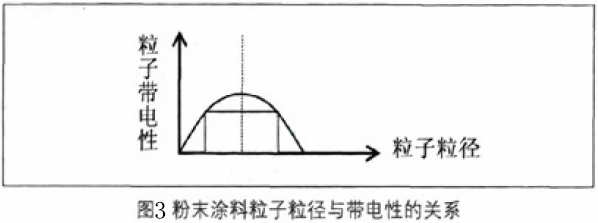

金屬粉顏料用(yòng)量控製不當將帶來一係列塗裝施工問題,如上(shàng)粉欠佳,易產生掉(diào)粉,堵槍頭(tóu)等。粉末粒徑與帶電性的關(guān)係見圖3,金屬粉末塗料的平均粒徑(jìng)40~50μm,超細粉含量(liàng)小於12%時塗料帶電(diàn)性最佳。

5.5 效應粉末塗料的施工

粉(fěn)末塗料一般采用電(diàn)暈槍噴塗(tú)或摩擦槍噴塗。摩擦槍噴塗不適於金屬粉末塗(tú)料的噴塗,建議采(cǎi)用電暈噴槍噴塗(tú)效(xiào)應粉末塗料(liào)。

噴槍施工時(shí)塗裝係統須有良好的(de)接地,並設定較低的靜電電壓和出粉量,防止噴塗(tú)時打火(huǒ),長時間噴塗須注意清理(lǐ)槍頭與電極針。

為了防止批次間產品的塗膜效果差異(yì),建議回收粉與新粉混用比例(lì)控製(zhì)為1:4,盡量保持噴塗條件的穩定,靜電電壓不大於(yú)80kv。

為(wéi)保證噴塗穩定性和成本需要,顏料(liào)粒徑應控製在D50≤15μm的鋁粉含量(liàng)≤1.5%,粒徑D50≥15μm的含量在4%以下。

效應顏料雖給予粉末塗料豐富的外觀效果,但(dàn)使用效果受塗料(liào)體係的影響(xiǎng)極大,效應顏料在粉末塗(tú)料(liào)中(zhōng)的應用技術遠(yuǎn)不及在液體顏料中的應(yīng)用成熟。

隨著粉末塗料技術的不斷改進,效應顏料在粉末塗料中應用的關鍵技術將逐一解決,效應顏料的(de)廣泛使用將大大(dà)提高(gāo)粉末塗料的附加值和(hé)塗膜(mó)外(wài)觀,賦予塗膜產品(pǐn)更強的競爭力。

【免責聲明:本站所發表的文章,大部分來源(yuán)於各相關媒體或(huò)者(zhě)網絡,內(nèi)容僅供參閱,與本站(zhàn)立場無關。如有(yǒu)不符(fú)合事實,或影響到您利益的(de)文章,請及時告知,本站立即刪除。謝謝監督。】